柯立微(苏州)科技有限公司

白金会员

白金会员 已认证

已认证

柯立微(苏州)科技有限公司

白金会员

白金会员 已认证

已认证

3D打印(增材制造)作为撬动高端制造变革的核心技术,已深度渗透航空航天、生物医疗、高端装备等战略领域,但长期以来,材料制备环节的技术瓶颈始终制约其产业化升级——传统粉末制备工艺只能满足“粒度达标”的基础要求,却无法解决颗粒形貌不均、内应力过高、表面活性不足等问题,导致高端打印件的性能稳定性差、废品率居高不下。柯立微提出的“能量场粉碎范式”,并非对传统工艺的局部优化,而是从材料创制的底层逻辑出发,实现了从“被动粉碎”到“主动设计”的范式跃迁,为3D打印材料的升级打开了全新空间。

范式对比:从“破坏性加工”到“构建性创制”

传统粉碎范式以机械力为核心,通过挤压、撞击、剪切等方式将材料“磨细”,过程具有强破坏性且不可控:金属磨球与物料的直接碰撞不仅引入杂质,还会造成颗粒形貌随机,同时产生大量内应力和晶格缺陷,进而导致打印件易出现变形、开裂等缺陷。

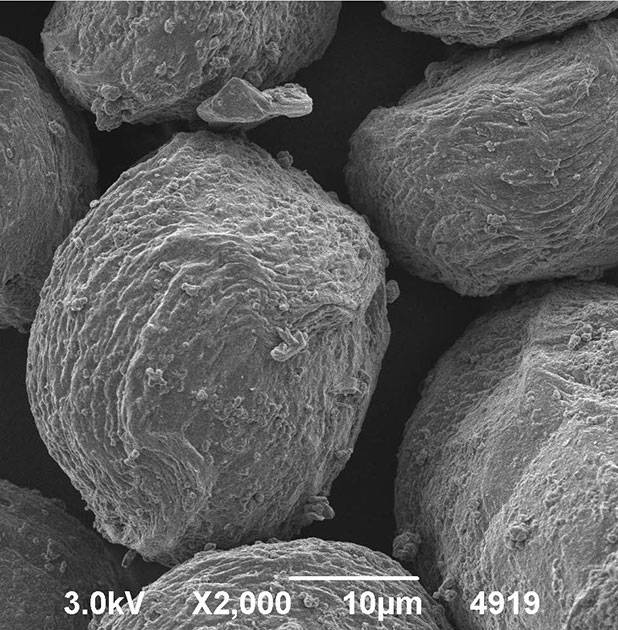

柯立微能量场粉碎范式则以“料打料”的能量场相互作用为核心,通过气流驱动颗粒自身碰撞,从源头规避了外部机械损伤。其核心目标不仅是细化粉末,更是通过流场、碰撞角度、分级精度等参数的编程化调节,主动控制颗粒的能量状态与形貌:产出的粉末形貌更优,孔隙率更低,表面能分布均匀且内应力得到有效控制,真正将材料从“被加工的耗材”转变为“可赋能的构建单元”。

对3D打印材料制备的颠覆性重构

1. 从“基础粉末”到“活性构建单元”,筑牢工艺可靠性

传统粉末流动性差、松装密度低,是金属/陶瓷3D打印铺粉不均、供粉不畅的核心症结,尤其在大尺寸零件打印中,层间一致性差会直接影响零件成品率。柯立微能量场产出的粉末,流动性和松装密度大幅优化,铺粉层密度波动显著收窄,有效提升打印成功率。同时,颗粒内部缺陷少的特性,使激光熔融过程中气泡、未熔合等缺陷大幅减少,打印件致密度、机械强度和疲劳寿命均得到提升。

2. 从“单一材料”到“微结构复合材料”,实现性能按需设计

传统机械混合法制备复合粉末时,纳米增强相易团聚,无法实现微观均匀分布,而柯立微能量场可通过精准控制颗粒碰撞与摩擦,实现纳米颗粒在微米级基体粉末表面的单分散包覆。例如,在医用钛合金粉末中复合羟基磷灰石纳米颗粒时,能有效降低团聚率,打印出的骨科植入体既保留钛合金的力学强度,又具备羟基磷灰石的生物相容性,解决了传统植入体易松动、排异的难题;在新能源领域,为铝合金粉末复合石墨烯纳米片后,打印件可兼顾轻量化与高强度的双重需求。

3. 从“关注宏观粒度”到“调控微观结构”,解锁极致性能

钛合金、高温合金等高端材料的粉末制备,长期面临“细化与性能兼顾”的矛盾:传统机械球磨细化粉末时,会引入严重晶格畸变和非晶化,导致打印件力学性能下降。柯立微柔性能量场可在细化粉末的同时,优化材料本征晶体结构,减少晶格畸变和非晶相占比,提升打印件疲劳寿命,性能接近甚至超过锻件。此外,颗粒表面活性的均匀激活,可显著降低打印能耗,缓解高温导致的晶粒粗化问题,提升打印件延伸率。

4. 适配下一代打印技术,支撑产业循环与升级

粘合剂喷射、选区激光烧结等新一代打印技术,对粉末粒度分布要求严苛,柯立微风力分级的精确控制能力可优化粉末粒度分布宽度,提升打印件尺寸精度,满足精密模具、微型医疗器件的打印需求。在循环经济层面,其“选择性解离”能力可处理打印废料和旧部件,提升回收粉末纯度与性能,为金属3D打印的绿色循环提供核心支撑。

战略升级:从“设备商”到“先进材料创制平台”

柯立微的能量场粉碎范式,将3D打印材料制备从依赖经验的“技艺”升级为可量化、可设计的“科学”。它让粉末不再只是打印的消耗品,而是承载设计信息、具备精准工艺性和极致性能的“智能构建单元”。在中国制造的战略框架下,这一范式革命不仅突破了高端增材制造材料的卡脖子瓶颈,更重构了整个产业链的价值逻辑,为我国在高端制造领域实现从跟跑到领跑的跨越提供了关键支撑。

最新动态

更多

虚拟号将在 秒后失效

使用微信扫码拨号